DCS/PLC系统应对策略致力于提升工业自动化效能与安全性。通过优化系统配置、强化安全防护和加强维护保养等措施,确保系统稳定运行。引入先进技术和智能化管理,提高生产效率和产品质量,降低事故风险。针对潜在问题,制定应急预案,确保工业生产连续性和安全性。这些策略有助于工业自动化的持续发展和企业的长期效益。

本文目录导读:

随着工业自动化技术的快速发展,DCS(分布式控制系统)和PLC(可编程逻辑控制器)系统在工业领域的应用越来越广泛,DCS/PLC系统作为工业自动化生产线的核心组成部分,其运行状态直接影响到企业的生产效率和产品质量,制定一套有效的DCS/PLC系统应对策略至关重要,本文将探讨如何提升DCS/PLC系统的效能与安全性,以应对工业自动化所面临的挑战。

优化系统配置与架构

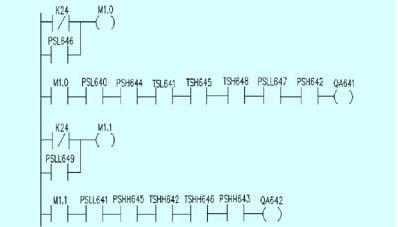

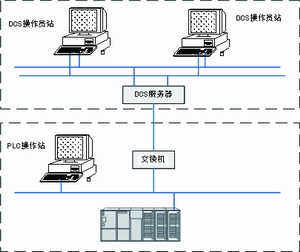

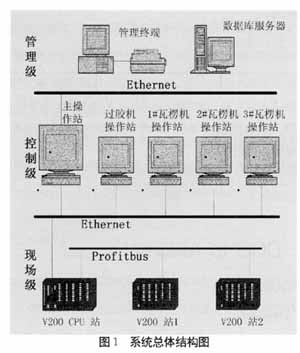

1、分布式系统架构:采用分布式系统架构,将控制功能分散到各个节点,提高系统的可靠性和灵活性。

2、冗余配置:对关键设备和模块进行冗余配置,确保系统的高可用性。

3、网络通信优化:优化网络通信协议,提高数据传输速度和稳定性,降低通信故障率。

强化系统维护与升级

1、定期检查:定期对DCS/PLC系统进行检查和维护,确保系统的稳定运行。

2、软件升级:及时对系统进行软件升级,以修复已知漏洞并提高系统性能。

3、数据备份:建立数据备份机制,确保重要数据的安全性和可恢复性。

提升系统安全与可靠性

1、安全防护:采用防火墙、入侵检测系统等安全设施,防止恶意攻击和病毒入侵。

2、访问控制:实施严格的访问控制策略,确保只有授权人员才能访问和修改系统。

3、故障预警:建立故障预警机制,及时发现并处理潜在问题,避免系统故障导致的生产损失。

加强人员培训与技能提升

1、培训:定期对操作人员进行系统培训,提高其对DCS/PLC系统的操作和维护能力。

2、技能培训:加强技能培训,使操作人员熟悉系统的基本原理、操作方法和常见问题解决技巧。

3、考核与认证:建立考核与认证机制,确保操作人员具备相应的技能水平,以满足系统运行需求。

优化系统集成与互联互通

1、标准化接口:采用标准化的接口和协议,实现DCS/PLC系统与其它系统的无缝连接。

2、信息共享:实现信息共享,提高各系统之间的协同能力,优化生产流程。

3、跨平台兼容性:确保系统的跨平台兼容性,以适应不同厂商的设备和技术。

实施智能优化与升级策略

1、智能化改造:通过引入人工智能、大数据等先进技术,对DCS/PLC系统进行智能化改造,提高系统的自动化水平。

2、预测性维护:利用数据分析技术,实现预测性维护,降低系统故障率。

3、优化算法:采用先进的控制算法,提高系统的控制精度和响应速度。

DCS/PLC系统在工业自动化领域具有举足轻重的地位,提高DCS/PLC系统的效能与安全性对于保障企业生产效率、产品质量及企业信息安全具有重要意义,通过优化系统配置与架构、强化系统维护与升级、提升系统安全与可靠性、加强人员培训与技能提升、优化系统集成与互联互通以及实施智能优化与升级策略等多方面的措施,我们可以有效提升DCS/PLC系统的效能与安全性,为企业的可持续发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...