差速器外壳技术要求包括材料选择、结构设计、制造工艺、性能检测等方面。材料需具备高强度、耐磨、耐腐蚀等特性,以确保外壳的耐用性和可靠性。结构设计应合理,满足强度和刚度的要求,同时便于安装和维修。制造工艺需精确控制加工过程,确保外壳的尺寸精度和表面质量。性能检测包括强度、疲劳、耐磨等方面的测试,以确保差速器外壳符合使用要求。这些技术要求的满足是确保差速器性能和安全的重要保障。

本文目录导读:

差速器外壳是汽车驱动系统中的重要组成部分,其主要功能是在车辆行驶过程中允许车轮以不同的速度旋转,差速器外壳的技术要求十分严格,涉及到材料、设计、制造、检验等多个方面,本文旨在阐述差速器外壳的技术要求,以确保其性能和质量满足车辆运行的需求。

材料要求

1、选材原则

差速器外壳的选材应确保其强度、耐磨性、抗疲劳性、抗腐蚀性等性能满足使用要求,常用的材料包括铸铁、铸钢、铝合金等。

2、材料性能

(1)铸铁的强度和耐磨性较好,成本较低,适用于大部分普通车型。

(2)铸钢的强度较高,适用于承载较大的重载车型。

(3)铝合金的密度小、重量轻,抗腐蚀性好,适用于高性能车型。

3、材料检验

材料进厂前,需进行严格的检验,确保其性能符合国家标准,材料检验包括外观检查、尺寸检查、化学成分分析、力学性能试验等。

设计要求

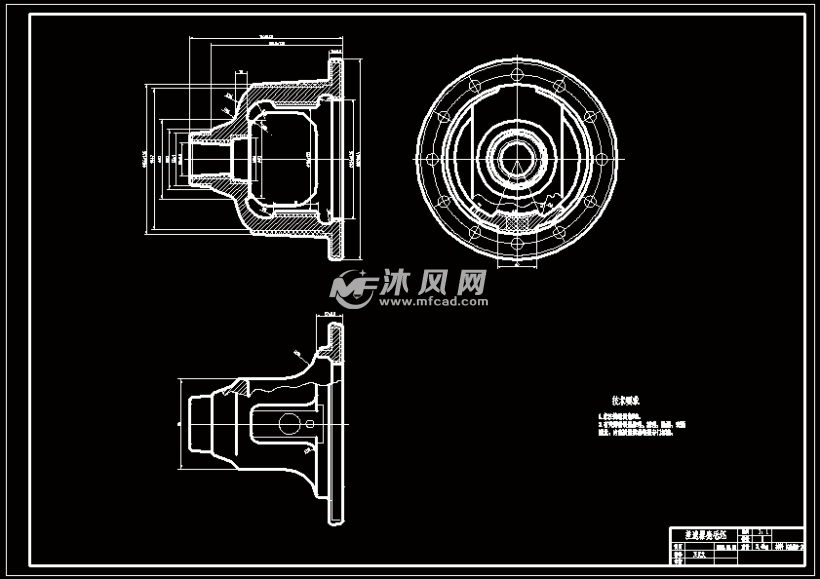

1、结构设计

差速器外壳的结构设计应合理,确保有足够的强度和刚度,设计时应考虑零件的壁厚、加强筋、圆角半径等因素。

2、可靠性设计

差速器外壳需进行可靠性设计,以确保在长期使用过程中不发生疲劳断裂、变形等现象,可靠性设计包括有限元分析、疲劳分析等方法。

3、装配设计

差速器外壳的装配设计应合理,确保与其他零件的配合良好,拆装方便,装配设计应考虑零件的定位、紧固方式等因素。

制造要求

1、制造工艺

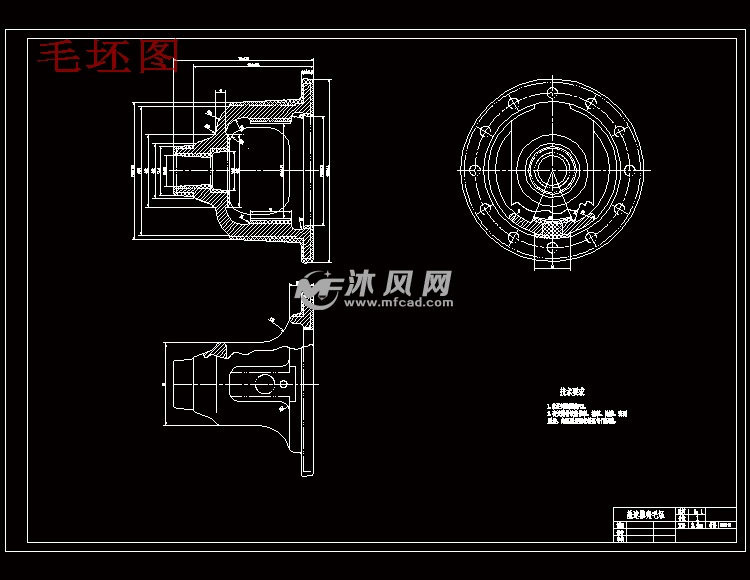

差速器外壳的制造工艺包括铸造、机械加工、热处理等,制造过程中应严格按照工艺要求进行操作,确保产品质量。

2、加工精度

差速器外壳的加工精度要求较高,包括尺寸精度、形位公差等,加工过程中应采用合适的加工方法和设备,确保产品精度满足要求。

3、热处理要求

差速器外壳需进行热处理,以提高其硬度和耐磨性,热处理过程中应控制温度、时间等参数,确保处理效果。

检验要求

1、检验流程

差速器外壳的检验流程包括进货检验、过程检验、成品检验等,检验过程中应严格按照检验标准进行操作,确保产品质量。

2、检验项目

(1)外观检查:检查零件表面是否有裂纹、气孔、砂眼等缺陷。

(2)尺寸检查:检查零件的尺寸精度是否满足要求。

(3)性能试验:进行压力试验、泄漏试验等,检查零件的性能是否满足要求,压力试验应在一定的压力下保持一定时间,检查零件是否发生变形或泄漏;泄漏试验是通过涂抹荧光剂等手段,检查零件表面是否有渗漏现象,此外还包括其他相关试验如疲劳试验和振动试验等以确保零件的可靠性和耐久性满足要求,疲劳试验是通过模拟零件在实际使用中的受力情况对其进行反复加载和卸载以检查其是否出现疲劳裂纹或断裂振动试验则是模拟车辆行驶过程中的振动情况以检查零件是否出现松动或异响等现象从而保证零件在实际使用中的稳定性和可靠性,这些检验项目都是为了确保差速器外壳的性能和质量满足要求从而保证车辆的安全性和稳定性,在检验过程中发现不合格品应按照相关规定进行处理如返修、报废等以确保产品质量,同时应对检验结果进行分析以找出问题原因并采取相应措施进行改进以提高产品质量和生产效率,总之对于差速器外壳的技术要求应全面而严格以确保其性能和质量满足车辆运行的需求为车辆的安全性和稳定性提供保障,此外在实际生产过程中还应加强质量控制和检测手段以确保产品质量和生产效率不断提高满足市场需求,通过不断提高技术要求和生产水平我们可以为汽车行业的发展做出更大的贡献,六、包装与运输要求 1. 包装要求 差速器外壳在出厂前需进行包装以保护其在运输过程中不受损坏,包装材料应符合环保要求并具有一定的防震、防锈、防潮等功能,包装方式应根据产品的形状和重量选择合适的包装箱和固定方式以确保产品在运输过程中不会发生移位或碰撞。 2. 运输要求 差速器外壳在运输过程中应遵守相关的物流规定确保安全、快捷地到达目的地,运输过程中应避免长时间颠簸和震动以免对产品造成损坏,同时应注意防潮、防锈等措施以确保产品质量。 七、本文详细阐述了差速器外壳的技术要求包括材料、设计、制造、检验等方面以确保其性能和质量满足车辆运行的需求,在实际生产过程中应严格遵守这些要求加强质量控制和检测手段不断提高产品质量和生产效率以满足市场需求,同时应注意包装与运输要求以确保产品安全到达目的地,通过不断提高技术要求和生产水平我们可以为汽车行业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...