塑料压制成型工艺流程主要包括塑料原料的混合、加热熔融、模具准备、压制成型、冷却固化及后期处理等步骤。将混合好的塑料颗粒加入热熔机进行加热熔融,随后将熔融的塑料注入模具,通过压力机施加压力使其成型。成型后,还需进行冷却固化和后期处理,包括去毛边、修整等,最终得到所需的塑料制品。这一工艺广泛应用于制造各种塑料零部件和产品。

本文目录导读:

概述

塑料压制成型是一种重要的塑料加工工艺,广泛应用于塑料制品的生产制造,该工艺主要通过加热、加压等方式,将塑料原料转化为特定形状和性能的制品,本文将详细介绍塑料压制成型工艺流程,包括原料准备、模具设计、设备选择、成型操作等方面。

原料准备

1、原料选择

塑料压制成型所使用的原料主要为各种热塑性塑料,如聚乙烯、聚丙烯、聚氯乙烯等,在选择原料时,需根据制品的性能要求、成本、加工条件等因素进行综合考虑。

2、原料干燥

塑料原料在加工前需要进行干燥处理,以去除其中的水分和挥发性物质,避免在成型过程中产生气泡、缩孔等缺陷,干燥方法通常采用热风循环干燥或真空干燥,干燥时间根据原料的湿度和干燥设备而定。

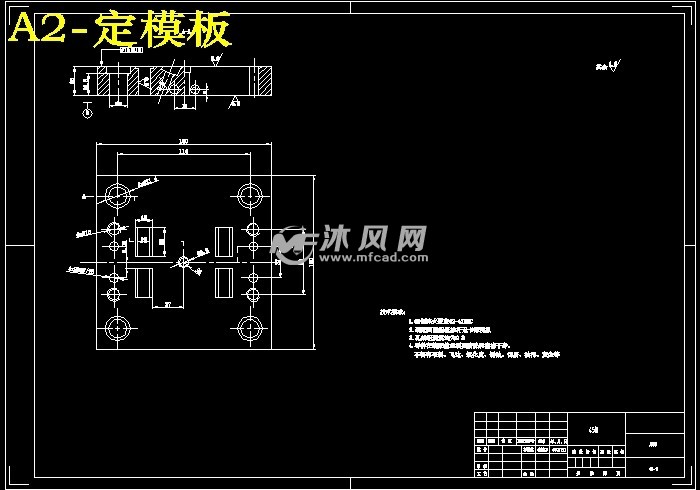

模具设计

模具是塑料压制成型的关键部件,其设计直接影响到制品的质量、生产效率及成本,模具设计需遵循以下原则:

1、模具结构应简单、合理,便于加工和装配;

2、模具的型腔尺寸要精确,保证制品的尺寸精度;

3、模具的排气设计要合理,避免成型过程中产生气泡;

4、模具的冷却系统要完善,以保证制品的均匀冷却。

设备选择

塑料压制成型所使用的设备主要为液压机、注塑机等,选择合适的设备需考虑以下因素:

1、设备的压力、温度等参数需满足工艺要求;

2、设备的生产效率要符合生产需求;

3、设备的操作要方便、安全;

4、设备的成本及维护成本要在预算范围内。

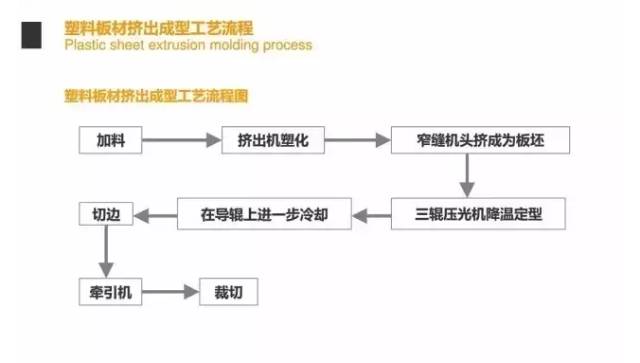

塑料压制成型工艺流程

1、原料加料

将干燥后的塑料原料加入注塑机的料斗中,确保加料量准确,避免浪费。

2、模具安装

将设计好的模具安装在液压机或注塑机上,确保模具安装牢固,避免漏料和模具损坏。

3、调试设备

对设备进行调试,检查设备的压力、温度等参数是否满足工艺要求,确保设备正常运行。

4、预热与预压

对模具进行预热,以提高塑料的流动性,对原料进行预压,以排除原料中的空气。

5、注塑成型

启动液压机或注塑机,将熔融的塑料注入模具型腔中,填充模具。

6、保压与冷却

保持模具内的压力,使塑料在型腔中充分成型,对模具进行冷却,使塑料固化。

7、开模与脱模

待塑料冷却固化后,打开模具,取出制品,对于复杂制品,可能需要使用顶出机构辅助脱模。

8、修边与检验

对取出的制品进行修边,去除飞边、毛刺等,对制品进行检验,确保其性能符合要求。

9、后续处理

根据制品的性能要求,进行后处理,如热处理、装配等。

工艺参数控制

1、温度控制

塑料压制成型的温度控制主要包括料筒温度、模具温度等,合理的温度设置可以保证塑料的塑化质量,避免烧焦、气泡等缺陷的产生。

2、压力控制

注射压力是注塑成型的关键参数,直接影响到制品的质量,合理的压力设置可以保证塑料的充分填充和压实,还需控制保压压力和背压等,背压可以控制塑料的密度和塑化质量,防止原料中的空气进入模具,注射速度也是影响制品质量的重要因素,需根据原料和制品的要求进行调整,注射速度过快可能导致制品出现烧焦、气泡等缺陷;注射速度过慢可能导致制品收缩、变形等,此外还需注意注射时间的控制以确保塑料在模内充分成型并达到理想的固化程度开模时间和脱模时间也是重要的参数需合理设置以确保制品顺利取出并避免损伤模具七、安全生产与环境保护在塑料压制成型过程中需严格遵守安全生产规范确保操作人员的人身安全同时要注意环境保护减少废弃物排放降低能耗实现绿色生产八、总结与展望本文详细介绍了塑料压制成型工艺流程包括原料准备模具设计设备选择成型操作等方面同时强调了工艺参数控制和安全生产与环境保护的重要性通过不断优化工艺和提高技术水平塑料压制成型将在塑料制品制造中发挥更大的作用未来研究方向可包括新型塑料材料的研究工艺智能化和自动化方面的探索以及绿色制造技术的开发与应用通过以上介绍相信读者对塑料压制成型工艺流程有了更深入的了解希望本文能为相关从业人员提供有益的参考和帮助 九、参考文献 [此处插入参考文献]

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...