本文目录导读:

注塑仓储库是注塑生产过程中的重要环节,对于保障生产线的连续运行、提高产品质量以及控制成本等方面具有至关重要的作用,本文将详细介绍注塑仓储库的工作流程,帮助读者更好地了解并掌握该环节的操作要点。

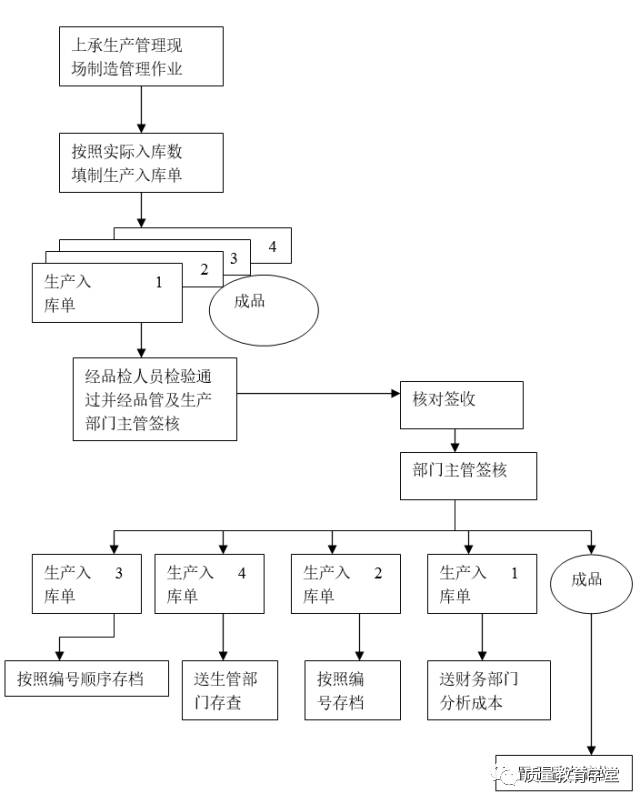

入库管理

1、物料入库前准备

在物料入库前,需要对仓库进行整理,确保货架、标识牌等基础设施完备,对入库物料进行初步检查,包括数量、规格、质量等方面的核对。

2、物料入库

(1)登记:对入库物料进行详细登记,包括物料名称、规格、数量、批次、供应商等信息。

(2)分类存放:根据物料的性质、用途等进行分类存放,便于后续管理和使用。

(3)标识:对存放的物料进行标识,包括物料名称、规格、数量、位置等信息,方便查找和管理。

库存管理

1、库存盘点

定期对仓库物料进行盘点,确保库存数据的准确性,盘点过程中,需对物料名称、规格、数量等信息进行核对,并处理盘盈盘亏问题。

2、库存预警

根据生产计划及物料需求,设定库存预警线,当库存量低于预警线时,及时提醒采购部门补充物料,确保生产线的连续运行。

出库管理

1、备料

根据生产计划,提前将所需物料进行备料,备料时需核对物料名称、规格、数量等信息,确保准确性,对备料区域进行标识和记录,便于管理。

2、拣货与打包

根据生产需求,从仓库中拣出所需物料,并进行打包,拣货时需仔细核对物料信息,确保无误,打包过程中要注意物料的安全性和便利性。

3、出库确认与记录

对拣货和打包好的物料进行出库确认,包括核对物料名称、规格、数量等信息,确认无误后,进行出库记录,更新库存数据。

质量控制与追溯管理

1、质量检验与控制

对入库物料进行质量检验,确保物料质量符合要求,在仓储过程中进行质量控制,如温度、湿度等环境因素的监控,确保物料质量稳定,对于不合格物料,进行隔离和处理,对生产过程中的物料进行批次管理,确保生产过程的可追溯性,通过记录生产批次、生产日期等信息,实现产品质量的追溯管理,当出现问题时,可以快速定位问题原因并进行处理,还需定期对仓库环境进行检查和维护,确保仓储设施的完好和安全,对于特殊要求的物料,如易燃易爆物品等,需按照相关规定进行存储和管理,同时加强员工培训和管理人员的安全意识教育提高整个仓库的安全管理水平,此外还需关注仓储过程中的损耗问题通过优化仓储流程降低损耗提高物料利用率降低成本压力并制定相应的损耗标准和管理制度确保损耗在可控范围内,六、出库配送与物流跟踪 对于注塑企业而言出库配送也是仓储管理的重要环节之一需要根据生产计划及时将物料配送至生产线并跟踪物流过程确保物料按时到达生产线避免因物流问题导致生产延误或停工待料等情况发生,具体流程包括:根据生产计划制定配送计划安排合适的运输方式和时间进行配送过程中的物流跟踪与信息传递确保配送的及时性和准确性,七、通过以上介绍可以看出注塑仓储库流程包括入库管理库存管理出库管理质量控制与追溯管理以及出库配送与物流跟踪等环节这些环节相互关联共同构成了仓储管理的完整流程,在实际操作过程中需要注重各环节之间的衔接和协调确保仓储管理的顺利进行提高企业的生产效率和产品质量水平,同时还需要不断学习和引进先进的仓储管理理念和技术手段提高仓储管理的自动化和智能化水平降低人工成本提高效率为企业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号